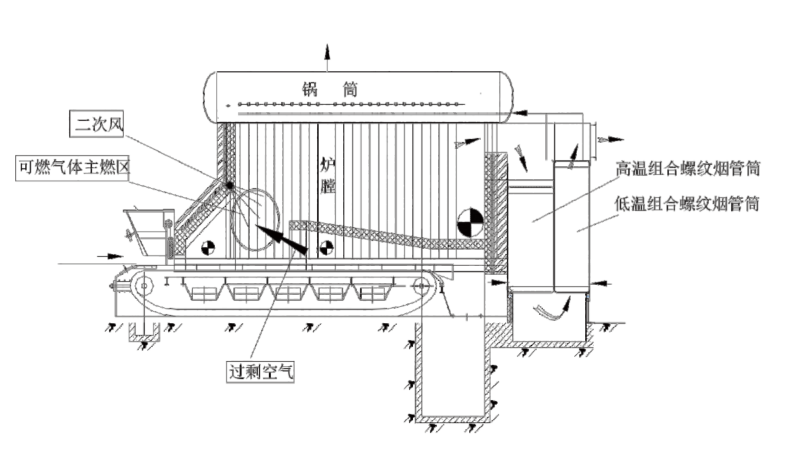

组合螺纹烟管锅炉仅由炉膛辐射受热面与螺纹烟管筒对流受热面两部分组成。它与新型水火管锅壳锅炉的重要区别是用多个小直径烟管筒代替大直径含烟管的锅壳。螺纹烟管桶对流受热面明显区别于目前水管锅炉常用的对流受热面。

1、能效高:测试效率高于国家标准3%~5%。《锅炉节能技术监察管理规程》规定,燃用II类烟煤的锅炉,额定供热量大于14MW的热水锅炉,热效率大于81%,组合螺纹烟管锅炉热水锅炉一般热效率在84%~86%,远高于国家标准。效率高的原因如下:

1)采用了我单位专利炉排技术,目前其他生产厂家的炉排配风均为横向配风,与炉排纵向理论供风量的抛物线差异较大,而我公司专利炉排的配风为即有横向配风又有纵向配风,燃烧需要风量少的区域采用小风室,与炉排纵向理论供风量的抛物线差异较小,最终到达燃烧的按需配风,减少了固体不完全燃烧损失,提高了锅炉的热效率。

2)因螺纹烟管在特定的烟气速度下,有自清灰的作用,能使锅炉在长期稳定运行下,保持锅炉出力和效率不变。

3)尾部受热面-螺纹烟管筒的漏风量小于水管锅炉,排烟损失减小;螺纹烟管筒的筒外壁温较低,且有有效的保温材料,锅炉的散热损失下降。

4)采用低而长的后拱与高而短的前拱配合,经动量法的计算,形成真正的á火燃,燃料容易引燃和燃尽。

5)每蒸吨的炉排面积抱大于1m2.燃料更容易燃尽,减少固体不完全燃烧热损失,从而增加锅炉的热效率。

5)采用我公司专利分层上煤技术,煤中大块在煤层的最上层,粒度小的煤及面煤在煤层的中层,中块在煤层的最下层,由于链条炉排的燃烧特点是自上而下上燃烧,则不同粒度的煤均能有效然尽,減少q4损失,增加锅炉的热效率。

2、环保达标:

1)炉瞠燃烧温度控制,加上烟气再循环技术,形成可低氮燃烧,降低了原始NOX的浓度

2)粉尘在炉膛重力分离后经高、低温烟管筒下部再进行折转惯性分离,降低了锅炉的原始排尘浓度

3、高度低:比其他炉型高度低10~40%,节省了锅炉房的建筑费用。

4、制造专业化:螺纹烟管为高效传热元件且螺纹烟管筒在厂内模块生产,现场组合螺纹烟管筒,降低了锅炉现场的安装费用。现场安装工程量大幅降低,缩短了安装周期,大型锅炉当年制造,当年可以运行。

5、运输方便:锅炉本体零部件和烟管筒等大件可以分开运输。

6、运行安全可靠:钢炉采用自然循环和回水引射技术,不仅保证了正常运行时的安全水速,也具有停电自身保护功能。

7、容量与压力不受限制:由于取消大直径锅壳而采用多个絞小直径组合螺纹烟管筒,使锅炉容量与压力参数可明显增大与提高。热水锅炉的容量至少可达140MW(200吨折算蒸吨级),蒸汽锅炉至公达100t/h。

8、排烟温度调节灵活,目前燃煤、燃兰碳,燃生物质锅炉除尘一股选用布袋除尘器,这种除尘器对锅炉的排烟温度有一定的限制,排烟温度过高烧毁布袋,排烟温度过低则会使布袋阻塞,組合螺纹烟管锅炉,能有效调节进入低温烟管筒的水量,达到週节排烟温度的目的。

9、对于长时间低负荷运行的锅炉,可用耐火混凝土柱塞堵住高、低温筒上的部分螺纹烟管烟气进口,负荷增大时可拔出柱塞,使锅炉在低负荷运行时能达到有效、安全,经济的运行;

效率,从而达到降低能源消耗的目的。

10、对于蒸汽锅炉,組合螺纹烟管锅炉锅内采用水平流动蒸汽分离技术,使锅炉的蒸汽湿度≤0.5%,提高了蒸汽的品质,降低了用热系统的总效率,从而达到有效、安全、经济的运行。

11、通用性:这种炉型以燃煤没计为基础,也适击燃生物质,羊酸、油-气和煤粉。

12、操作简单,維修方便;由于来用螺紋烟管筒垂直放置,受热面不易积灰,低负荷运行积灰也容易清理。

13、锅炉水容量适中,即能起到停患保折的作用,又能使锅炉的温升时间缩短。

14、锅炉的检查门和清灰门布置合理,及时清除炉内及受热面的积灰,提高了锅炉的运行效率,对锅炉的检修更为方便。

组合螺纹烟管锅炉结构示意图

售前咨询专员

售前咨询专员